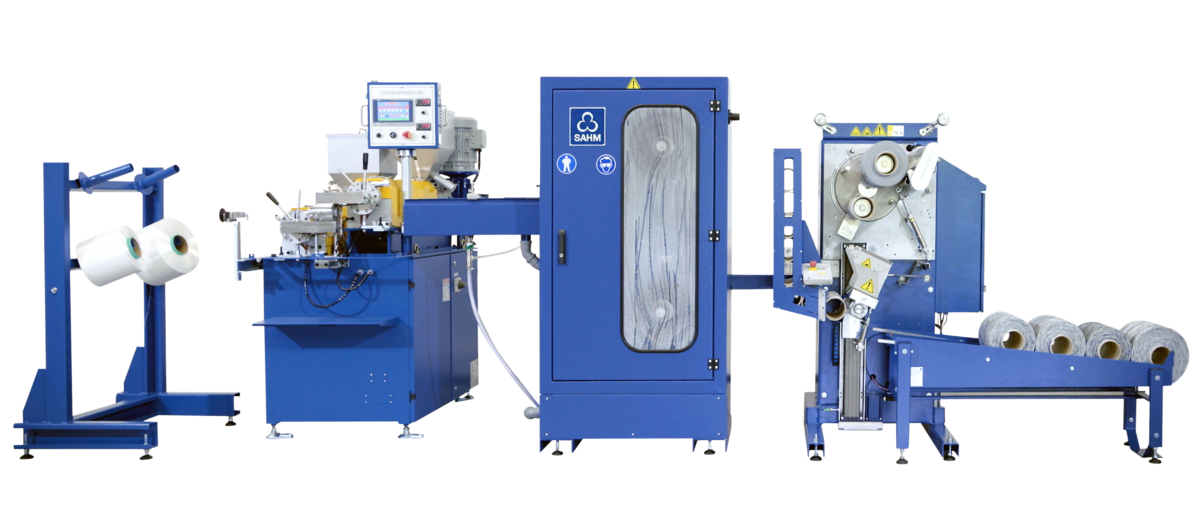

Einzelfadenbeschichtungsanlage

YarnStar 3+ - Coating - Cooling - Winding+Automation

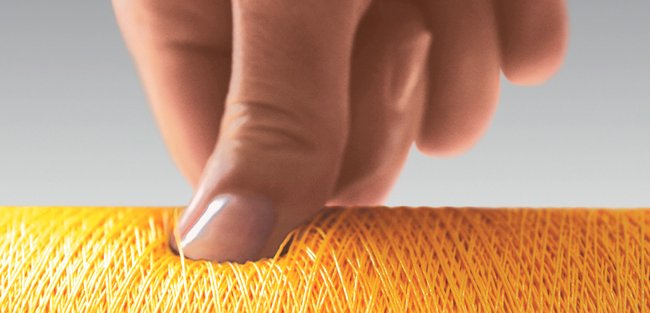

Die YarnStar 3+ ist eine Mono- und Bicolor Einzelfadenbeschichtungsanlage, die sich durch eine hohe Flexibilität und ein breites Anwendungsspektrum auszeichnet.

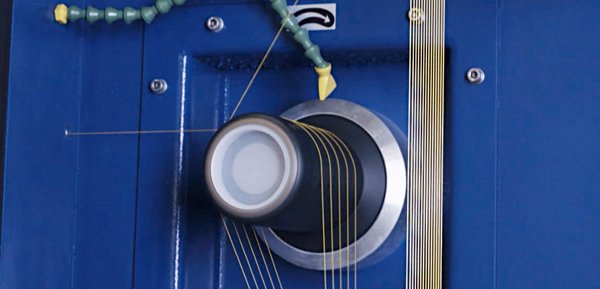

Die äußerst kompakte Anlage beschichtet Einzelfäden textiler und technischer Garne in exzellenter Garnqualität. Das integrierte Anlagenkonzept der YarnStar 3+ erreicht dabei Produktionsgeschwindigkeiten bis zu 1.500 m/min.

Weiche Wicklung verringert cross marks

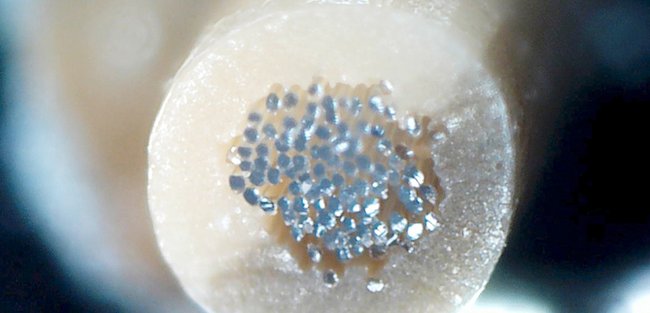

Exakte Kernzentrierung

Bicolor-Gewebe

Abzugsgatter für Polyester Vorlagespulen

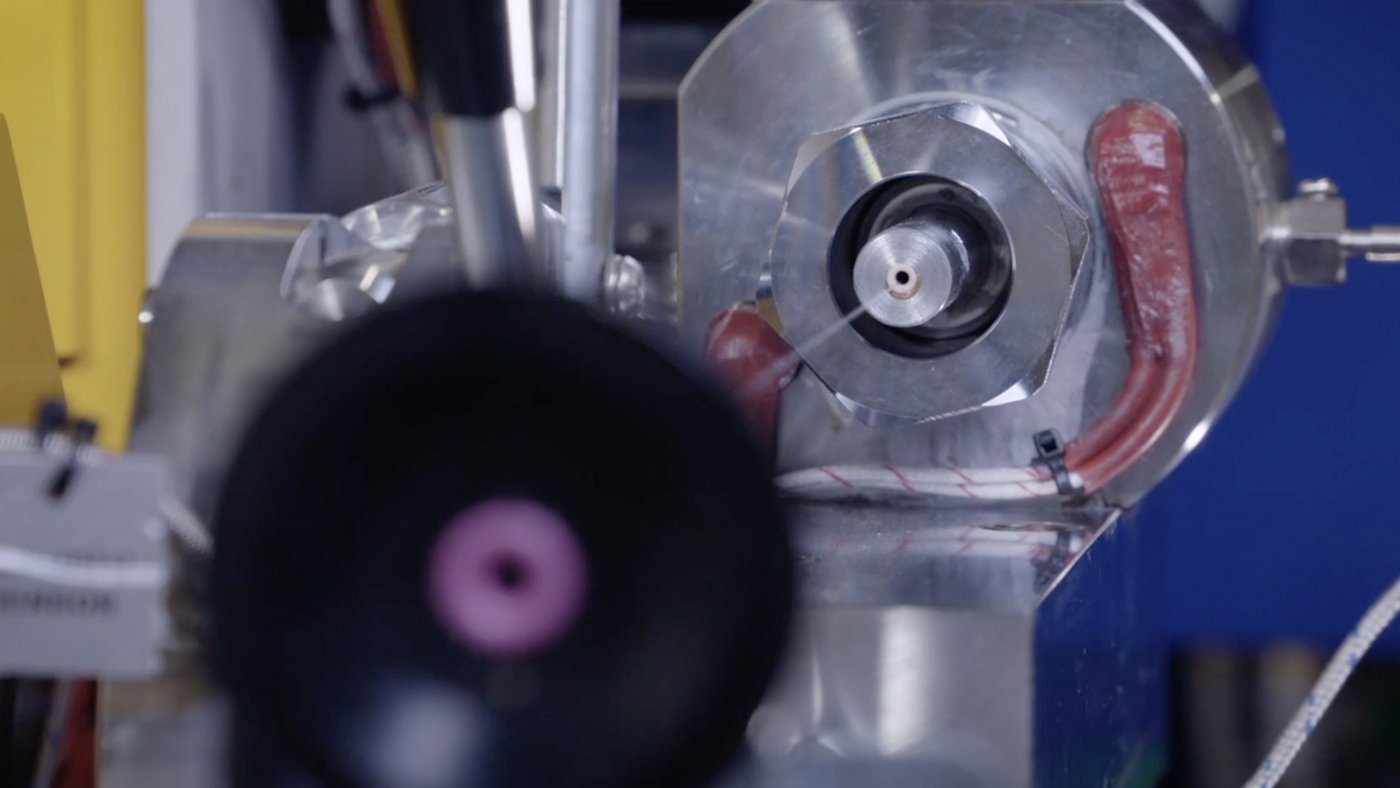

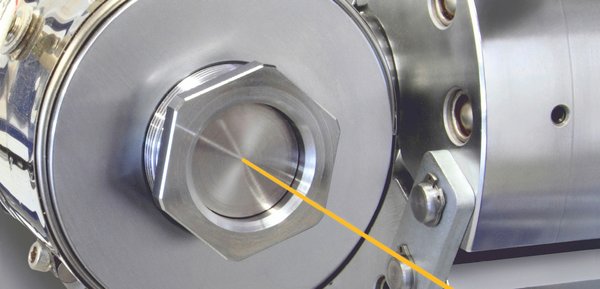

Schneckenextruder mit 5 Heizzonen

Kühlkammer

Automatische Präzisionswicklung und Spulenwechsel

Das fertige Paket wird in ein Magazin verbracht, welches von Zeit zur Zeit vom Maschinenbediener geleert wird.

Ihr Nutzen